-

+86-28-84804010

-

КНР, пров. Сычуань, г. Чэнду, р-н Лунцюаньи, ул. Хантяньнаньлу, д. 1

+86-28-84804010

КНР, пров. Сычуань, г. Чэнду, р-н Лунцюаньи, ул. Хантяньнаньлу, д. 1

Когда говорят о производителях структур фотоэлектрических колориметров oem, часто представляют себе высокотехнологичные фабрики, выпускающие сложные устройства по стандартным спецификациям. На деле же все гораздо интереснее и сложнее. В моей практике, особенно в первые годы работы с этой нишей, очень часто встречались запросы на 'копирование' чужих решений, без должного понимания физики и электроники. Конечно, это экономит время, но редко приводит к оптимальному результату. В этой статье я хотел бы поделиться своими наблюдениями, опытными уроками и возможно, помочь избежать некоторых ошибок.

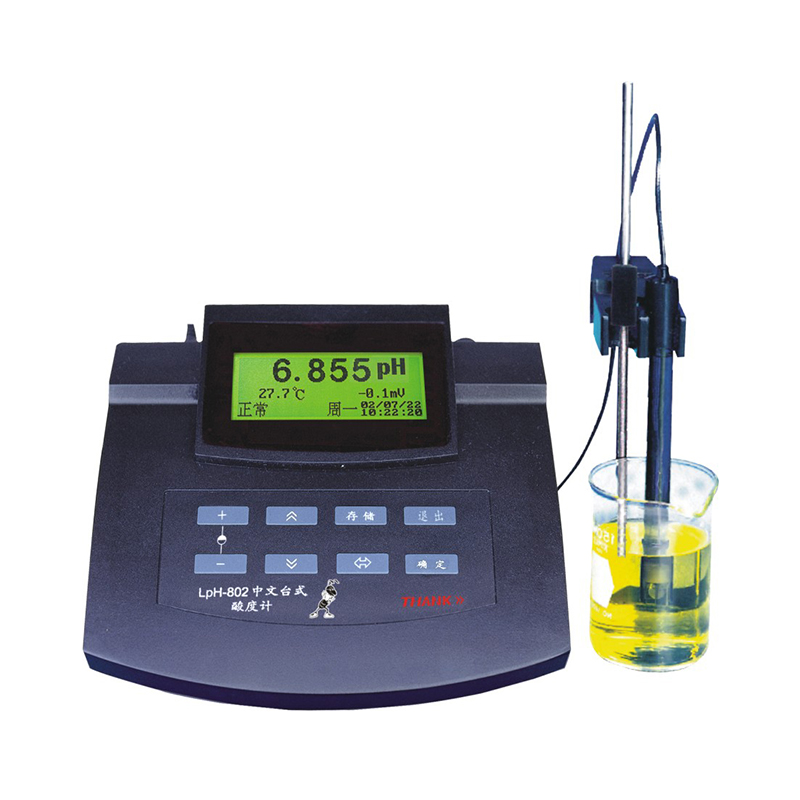

Прежде чем говорить о производителях, важно понять, что такое структурный фотоэлектрический колориметр и в чем его особенность. Это не просто спектрорассеиватель, а комплексная система, состоящая из оптической системы (линзы, фильтры, дисперсионные элементы) и фотоэлектрического детектора. Основной принцип – измерение спектрального распределения света, проходящего через образец, с последующим расчетом цветовых координат. И именно эта комбинация, эти оптические элементы, являются ключевым элементом, требующим точной разработки и изготовления.

И вот тут начинается самое сложное. Качество фотоэлектрического детектора, его чувствительность и стабильность – критически важны. Не стоит гнаться за самыми дешевыми образцами, искать баланс между ценой и производительностью. Кроме того, необходимо учитывать влияние температуры и освещенности на характеристики детектора. Например, мы однажды столкнулись с проблемой нестабильности измерений в условиях переменной освещенности. Пришлось разрабатывать систему компенсации этих изменений, что, разумеется, увеличило стоимость и сложность устройства.

Итак, какие критерии должны быть у идеального производителя структур фотоэлектрических колориметров oem? Во-первых, это наличие опыта в производстве оптических систем. Они должны уметь работать с различными материалами, точно обрабатывать детали, и обеспечивать высокую оптическую чистоту. Во-вторых, важна наличие собственного отдела разработки, способного адаптировать конструкцию под конкретные задачи заказчика. В-третьих, обязательна система контроля качества на всех этапах производства. Ну и, конечно, важна прозрачность и готовность к сотрудничеству.

Наш опыт показывает, что не стоит ориентироваться только на цену. Часто самая низкая цена означает использование дешевых материалов и непроверенных технологий. В итоге, вы получаете устройство, которое быстро выходит из строя или дает неточные результаты. Мы работали с несколькими китайскими производителями структур фотоэлектрических колориметров oem, и каждый из них имел свои сильные и слабые стороны. Один предлагал очень низкие цены, но качество сборки оставляло желать лучшего. Другой был дороже, но обеспечивал более высокую точность и надежность.

Одним из самых сложных этапов производства является сборка оптической системы. Необходимо точно выровнять все элементы, обеспечить их стабильность и защиту от пыли и влаги. Мы использовали специальные станки с ЧПУ для точной сборки и монтажа, а также применяли герметичные корпуса для защиты от внешних воздействий. Также, важно продумать систему охлаждения для фотоэлектрического детектора, чтобы избежать перегрева и повышения шума.

В одном из проектов мы столкнулись с проблемой вибрации оптической системы, что приводило к искажению результатов измерений. Пришлось использовать специальные демпферные материалы и усилить конструкцию. Это потребовало дополнительных затрат времени и денег, но в итоге мы добились желаемого результата. Иначе говоря, оптимизация конструкции для минимизации вибраций – это неотъемлемая часть качественного производства.

К сожалению, не всегда удается избежать проблем с качеством. Частые ошибки: некачественные оптические элементы, неправильный монтаж детектора, недостаточная защита от внешних воздействий. Иногда проблема кроется в неправильной настройке программного обеспечения, которое используется для обработки данных. Поэтому важно уделять внимание не только аппаратной части, но и программной.

Мы неоднократно сталкивались с ситуациями, когда заказчики получали устройства с низким качеством сборки. Это приводило к срыву сроков, увеличению затрат и потере доверия. Поэтому, не стоит экономить на контроле качества. Необходимо проводить регулярные проверки на соответствие требованиям и стандартам. Например, мы регулярно проводим калибровку наших устройств с использованием эталонных спектрорассеивателей.

В настоящее время производство структур фотоэлектрических колориметров oem переживает период активного развития. Появляются новые материалы, технологии и решения. Например, растущая популярность квантовых точек открывает новые возможности для создания высокочувствительных и стабильных фотоэлектрических детекторов. Также, развиваются облачные платформы для обработки данных и анализа спектров.

В перспективе, можно ожидать появления более компактных, энергоэффективных и интеллектуальных устройств. Они будут способны работать в сложных условиях и предоставлять информацию в режиме реального времени. Важно следить за этими тенденциями и адаптировать свои технологии, чтобы оставаться конкурентоспособными на рынке.